通常锂离子电池的容量衰减主要有两种:一种为可逆容量衰减,另一种为不可逆容量衰减。可逆的电池容量衰减指的是调节电池自身的充放电系统和或者改善电池的工作环境(如提高工作环境的温度),可使减少的电池容量得以恢复至正常,而不可逆的电池容量衰减则是由于电池内部结构等发生了破坏或者其他的不可逆变化。从硅基材料的观点来看,锂离子电池失效的原因有:结构破坏、负电极表面SEI膜过渡生长、电解液发生变质、集流体破坏、体系中存在杂质等,而SEI薄膜的不稳定性是影响锂离子电池性能的重要因素之一。若SEI过量增长,则会使锂在电池内系统中的含量下降,从而造成电池容量下降。

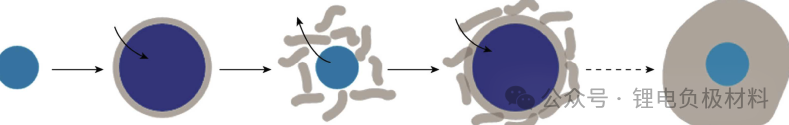

在首次充放电过程中,锂离子电池的电解液会在硅基负极材料表面发生还原反应,形成固体电解质界面膜(SEI膜)。SEI膜的主要作用是阻止电解液进一步与负极材料发生反应,同时允许锂离子通过。然而,由于硅基负极材料在充放电过程中的体积变化较大,会不断破坏SEI膜的结构。当硅材料体积膨胀时,会使SEI膜发生拉伸、破裂,暴露出新的硅表面。新暴露的硅表面又会与电解液发生反应,重新生成SEI膜。在锂离子脱嵌过程中,硅材料体积收缩,新生成的SEI膜又会出现褶皱、脱落。这种反复的SEI膜破坏与重建过程,消耗了大量的锂离子和电解液,并且会导致SEI膜厚度不断增加。此外,SEI膜的成分和结构也会受到影响。在不断的反应和重建过程中,SEI膜中会生成一些不稳定的成分,如碳酸锂等,这些成分在电池的循环过程中会逐渐分解,进一步降低SEI膜的稳定性。SEI膜的不稳定失效会导致电池的库仑效率降低。由于SEI膜的反复形成消耗了大量的锂离子,使得参与可逆电化学反应的锂离子数量减少,电池的首次充放电效率较低,并且在后续循环中库仑效率也难以维持在较高水平。同时,SEI膜厚度的不断增加会增大锂离子在负极材料表面的迁移阻力,导致电池的倍率性能变差。此外,不稳定的SEI膜还可能引发电解液的持续分解,产生气体,使电池内部压力增大,影响电池的安全性和循环寿命。为解决锂离子电池硅基负极在充放电过程中SEI膜不稳定失效问题,可从电解液调控、材料表面工程、电池工艺优化等多个维度展开,具体措施如下:在电解液中添加功能性添加剂是改善SEI膜稳定性的有效手段。成膜添加剂可优先在硅基负极表面发生还原反应,形成稳定的SEI膜。如氟代碳酸乙烯酯(FEC),其分子中的氟原子具有强电负性,能降低碳酸酯类溶剂的还原电位,使FEC在硅负极表面优先还原分解,生成富含LiF的SEI膜。LiF具有高离子电导率和良好的化学稳定性,可有效阻止电解液进一步分解,同时提高SEI膜对硅体积变化的适应性。此外,聚合物添加剂也逐渐成为研究热点。一些可聚合的添加剂,如乙烯基碳酸乙烯酯(VEC),在充电过程中会在硅负极表面发生聚合反应,形成具有一定弹性和机械强度的聚合物层,与传统SEI膜协同作用,增强膜的柔韧性和稳定性,缓解硅体积膨胀对SEI膜的破坏。优化电解液的溶剂组成同样关键。传统碳酸酯类溶剂在硅负极表面形成的SEI膜稳定性有限,可引入低粘度、高介电常数的新型溶剂。例如,砜类溶剂具有较高的氧化稳定性和较宽的电化学窗口,与碳酸酯类溶剂混合使用,可改善电解液的浸润性和离子传导性,促进形成均匀、稳定的SEI膜。此外,采用离子液体作为电解液溶剂,因其独特的物理化学性质,能够在硅负极表面形成致密且稳定的SEI膜,显著提高电池的循环稳定性。对硅基负极材料进行表面涂层处理,可构建稳定的界面层。如通过原子层沉积(ALD)技术在硅颗粒表面沉积一层超薄的金属氧化物(如Al₂O₃、TiO₂)或碳层。这些涂层不仅能隔绝硅与电解液的直接接触,减少SEI膜形成过程中的副反应,还能作为缓冲层,缓解硅体积膨胀对SEI膜的破坏。以Al₂O₃涂层为例,其致密的结构可有效阻挡电解液的渗透,同时在硅体积变化时,能够通过自身的弹性形变适应应力变化,保护内部SEI膜的完整性。通过化学修饰或元素掺杂改变硅基负极材料的表面性质。例如,采用硅烷偶联剂对硅颗粒表面进行修饰,引入特定官能团,改善硅与电解液的相容性,引导SEI膜的均匀形成。元素掺杂如氮掺杂、磷掺杂等,可改变硅材料的电子结构和表面化学性质,降低电解液的还原反应活性,促使形成更稳定的SEI膜。研究表明,氮掺杂的硅碳复合材料在循环过程中,SEI膜的稳定性明显提高,电池的库仑效率和循环寿命得到显著改善。预锂化技术可在电池首次充放电前,预先为硅基负极补充锂离子,减少首次充放电过程中因SEI膜形成消耗的锂离子,提高电池的库仑效率和能量密度。例如,通过化学预锂化方法,将硅基负极材料与锂箔或锂化合物接触,使锂离子嵌入硅材料中;物理预锂化则可采用气相沉积等方法在硅负极表面沉积锂层。预锂化处理后,硅基负极在后续循环中SEI膜的形成过程得到优化,膜的稳定性提高,电池性能得以改善。合理设计充放电制度对稳定SEI膜至关重要。采用分步充电策略,在充电初期以较低电流进行恒流充电,使锂离子缓慢嵌入硅材料,避免因锂离子快速嵌入导致SEI膜的不均匀生长和破裂。同时,控制放电深度,避免硅基负极过度脱锂,可减少SEI膜在体积变化过程中的损伤。此外,适当降低充放电速率,为SEI膜的稳定形成提供充足时间,有助于提高膜的质量和稳定性。